Inspeção por Partículas Magnéticas: Conceitos, Aplicações e Normas Técnicas

Você já deve saber que a inspeção por partículas magnéticas (PM) é uma técnica amplamente utilizada no setor de Ensaios Não Destrutivos (END) para detectar descontinuidades superficiais e subsuperficiais em materiais ferromagnéticos. Mas nesse artigo iremos explorar além, falaremos dos princípios fundamentais da técnica, suas aplicações industriais e requisitos normativos que garantem e orientam a eficácia e confiabilidade do método.

Princípios Fundamentais da Inspeção por Partículas Magnéticas

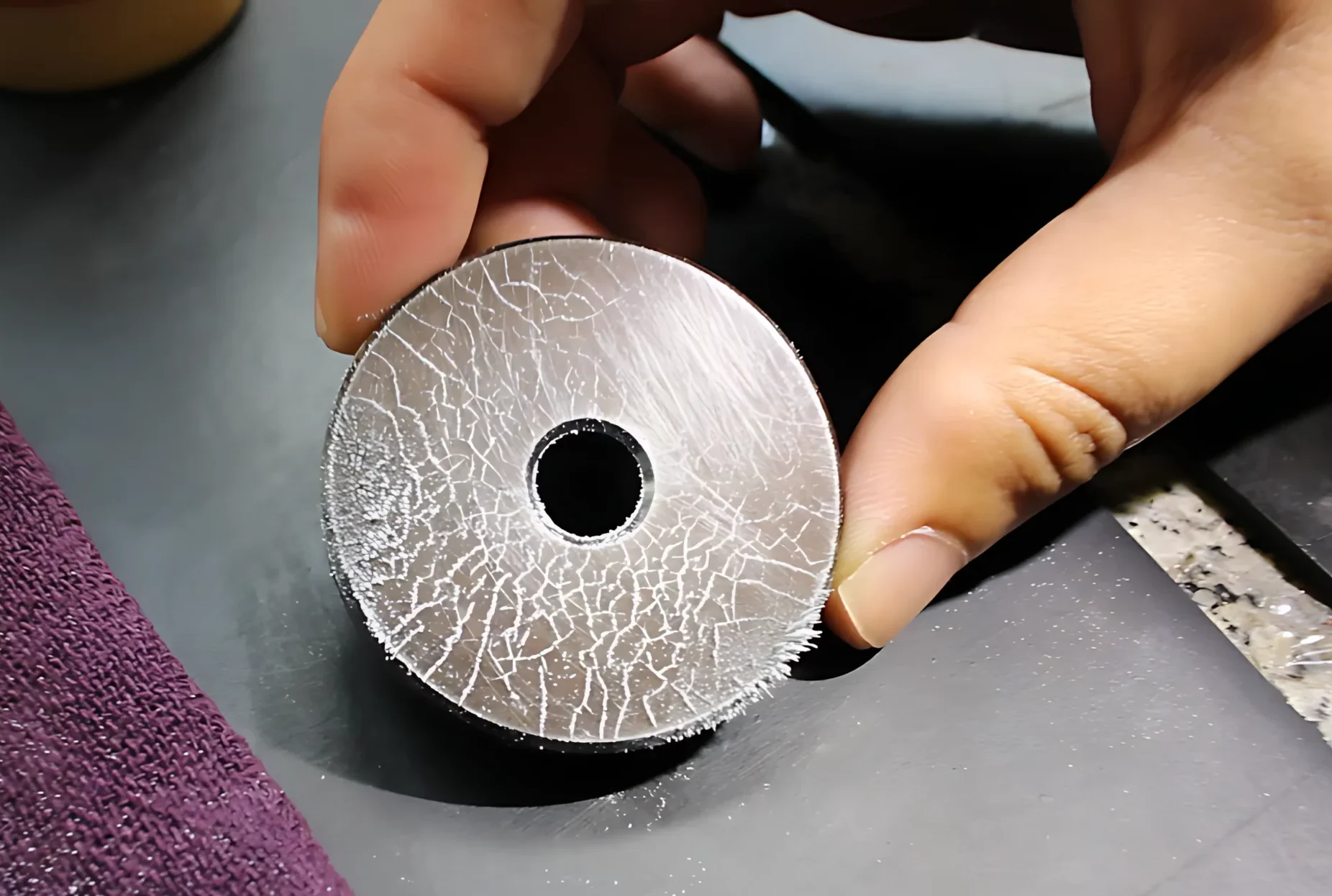

A técnica de PM baseia-se na magnetização do material a ser inspecionado. Quando há uma descontinuidade na superfície ou próxima a ela, ocorre uma interrupção do campo magnético, formando polos magnéticos na região do defeito. Ao aplicar partículas ferromagnéticas finamente divididas sobre essa área, elas se acumulam nos polos, tornando visível a presença da descontinuidade.

2. Princípios da Técnica

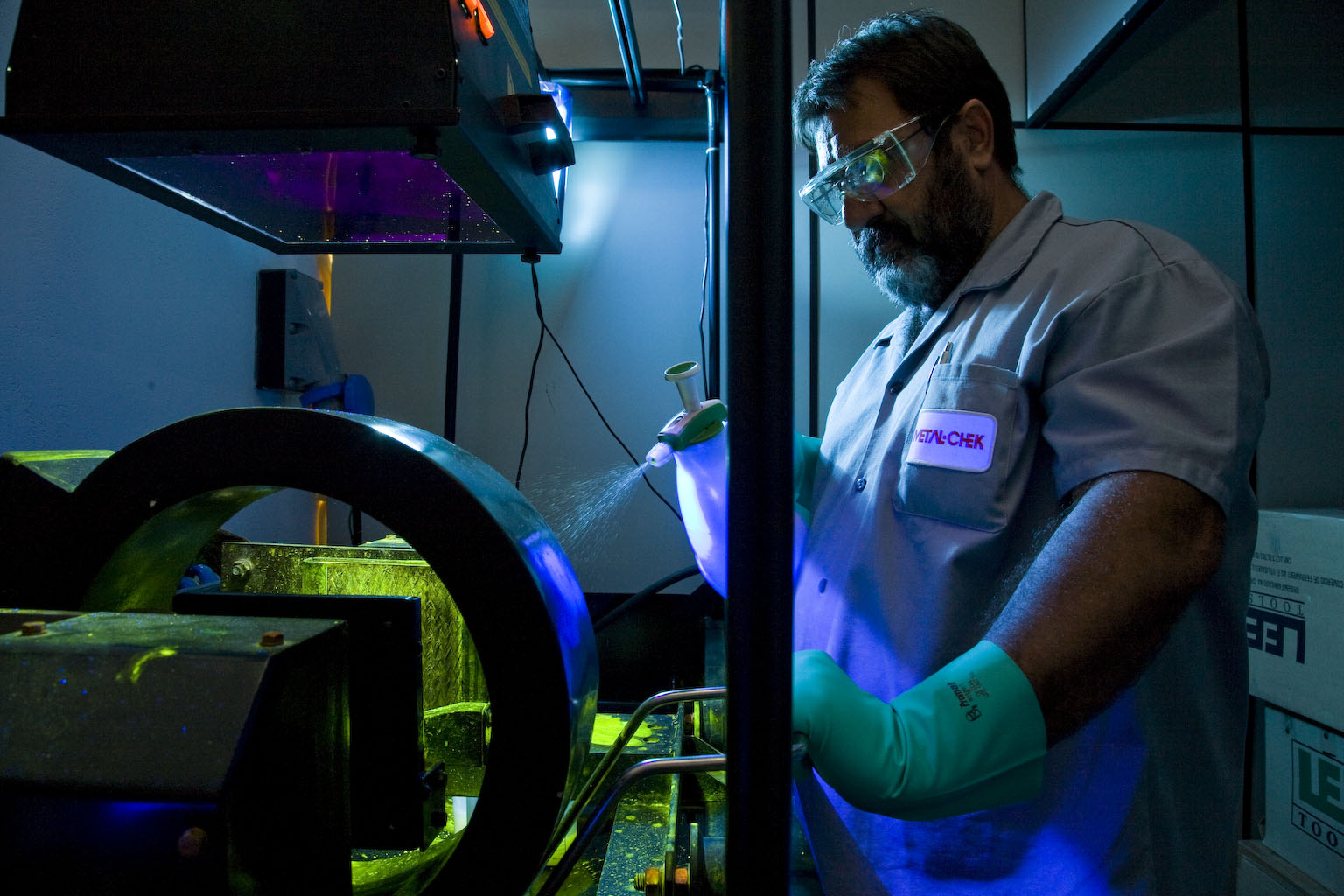

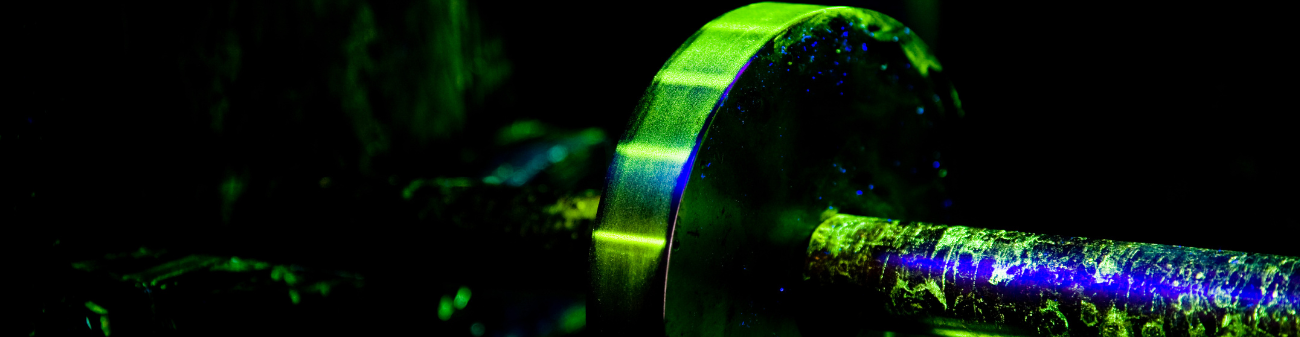

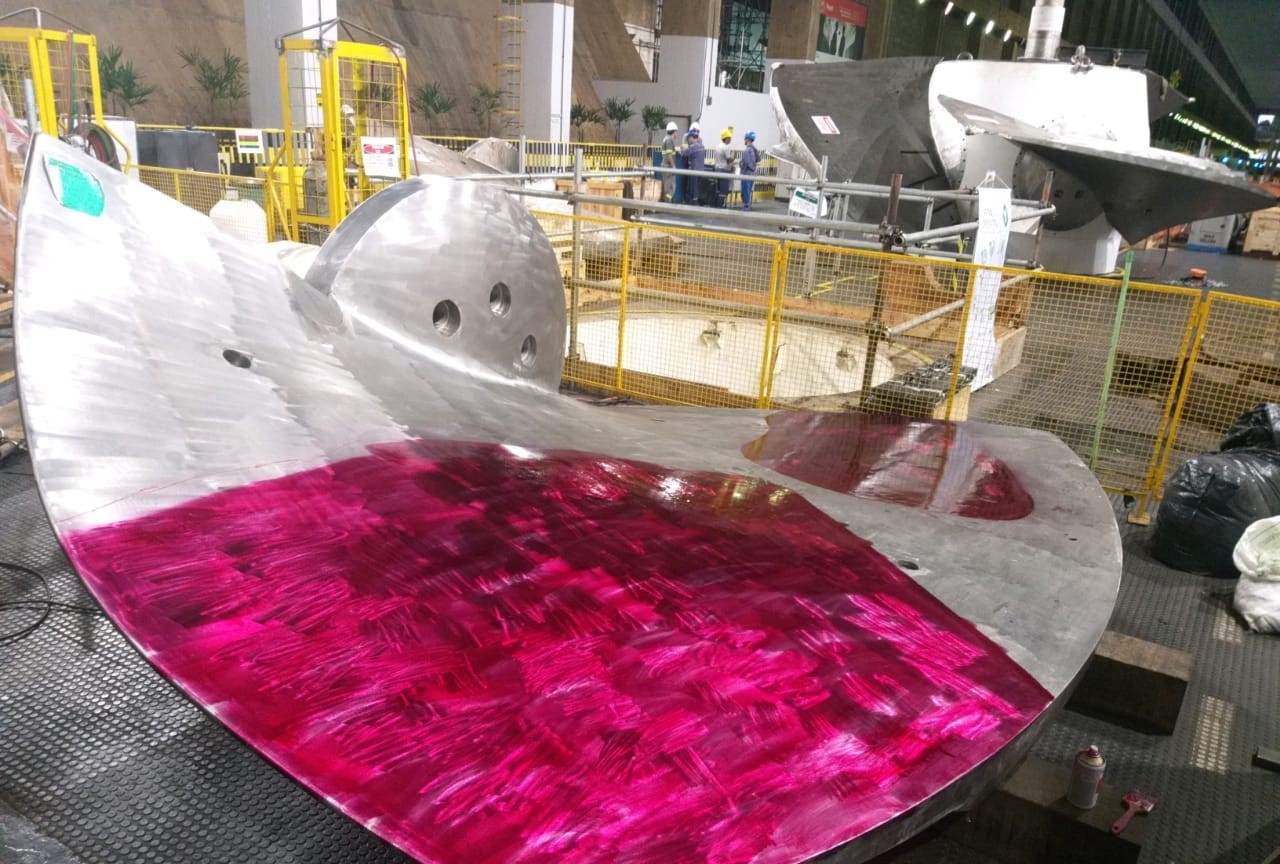

A inspeção por partículas magnéticas fundamenta-se na criação de um campo magnético no corpo de prova. Quando há uma descontinuidade na superfície ou próxima a ela, ocorre uma interrupção nas linhas de fluxo magnético, resultando em um campo de fuga. A aplicação de partículas ferromagnéticas, secas ou suspensas em líquido, permite que essas partículas se acumulem na região da descontinuidade, tornando-a visível sob luz branca ou luz ultravioleta (quando fluorescentes).

Os principais elementos do ensaio incluem:

- Fonte de magnetização: corrente contínua, corrente alternada ou pulsada, dependendo da profundidade de inspeção desejada;

- Tipo de partículas magnéticas: 1. visíveis: secas ou úmidas ou 2. fluorescentes: usadas com luz UV-A;

- Técnica de magnetização: contato direto, indutiva, por yoke magnético (eletromagnético ou permanente), entre outras;

- Direção do campo magnético: longitudinal, transversal ou multidirecional para maximizar a detecção.

3. Aplicações Industriais

A Partícula Magnética é amplamente empregada em setores onde a integridade estrutural de componentes metálicos é crítica:

- Aeronáutica e Aeroespacial: inspeção de trens de pouso, turbinas e estruturas de suporte;

- Petroquímica: vasos de pressão, tubulações, flanges e soldas;

- Siderurgia e Metalurgia: barras, chapas, forjados e peças fundidas;

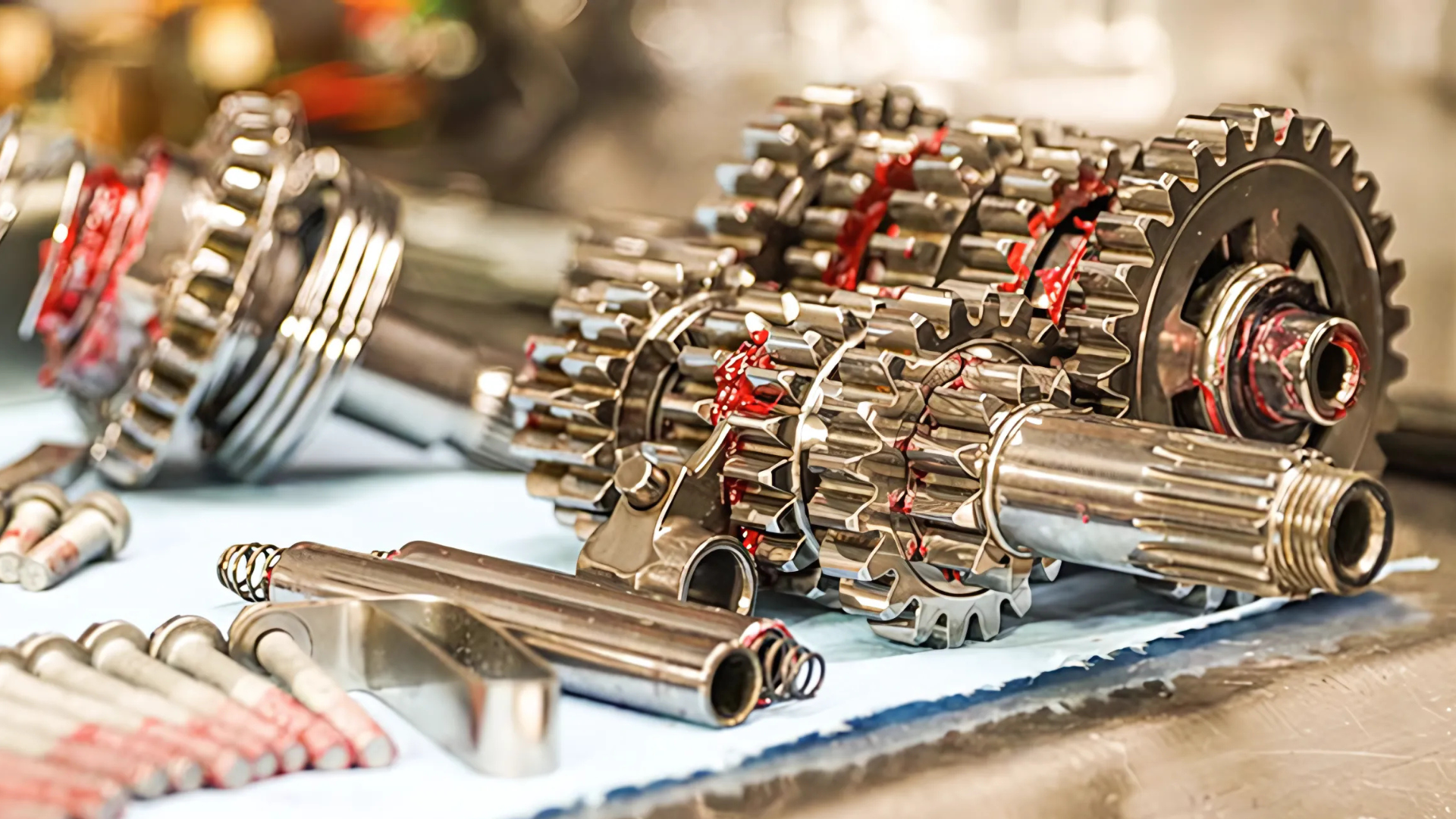

- Automotivo e Ferroviário: eixos, engrenagens, rodas, trilhos e sistemas de frenagem;

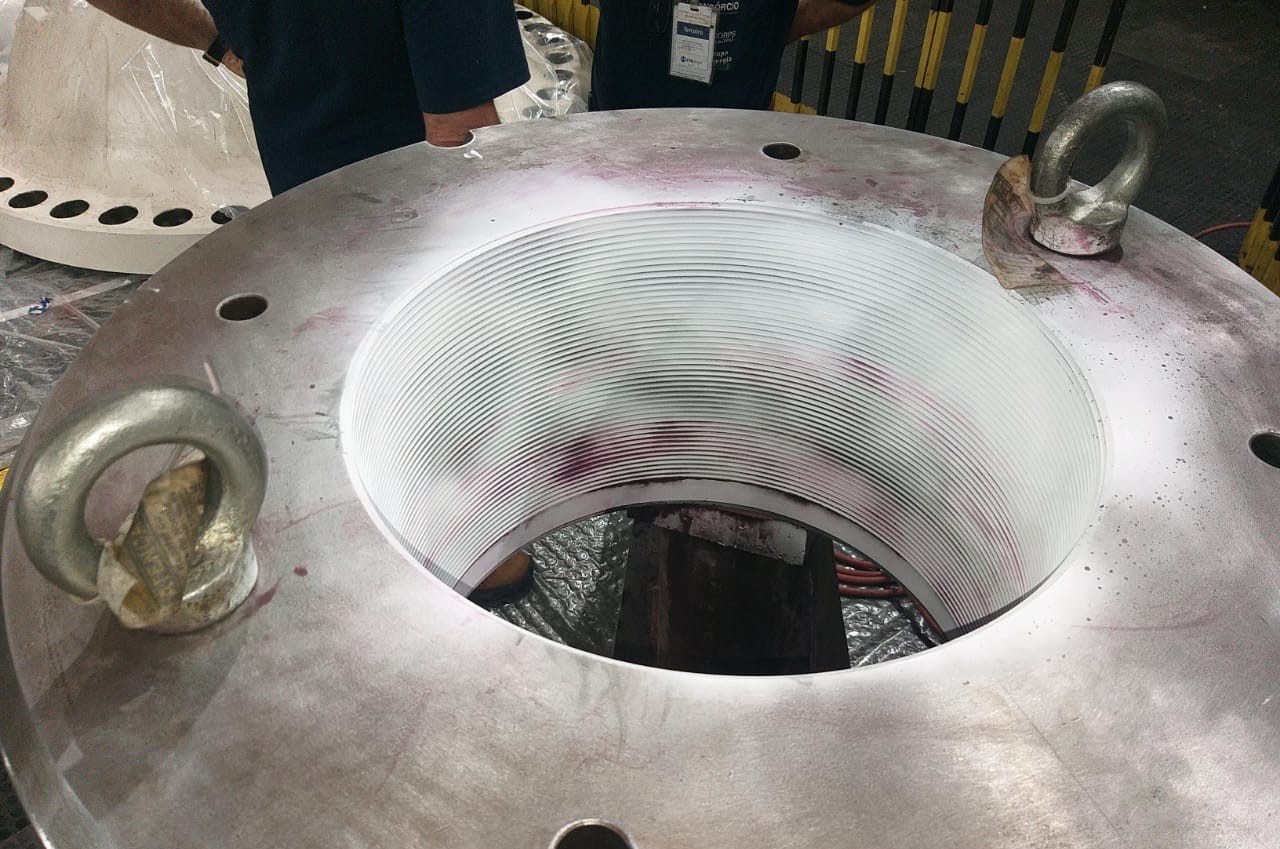

- Geração de energia: turbinas hidráulicas, componentes de usinas térmicas e nucleares.

4. Normas Técnicas Aplicáveis

A execução do ensaio por partículas magnéticas deve seguir os requisitos estabelecidos por normas técnicas reconhecidas nacional e internacionalmente:

4.1 Normas Brasileiras (ABNT)

- ABNT NBR NM 335 – Ensaios não destrutivos: Líquido penetrante e partículas magnéticas (Termos e definições);

- ABNT NBR 9934-1 – Ensaios não destrutivos: Ensaio por partículas magnéticas (Parte 1: Princípios gerais);

- ABNT NBR 9934-2 – Parte 2: Equipamentos;

- ABNT NBR 9934-3 – Parte 3: Detalhamento da técnica.

4.2 Normas Internacionais

- ISO 9934 (Partes 1 a 3) – Ensaios não destrutivos: Por partículas magnéticas;

- ASTM E709 – Standard Guide for Magnetic Particle Testing;

- ASTM E1444/E1444M – Standard Practice for Magnetic Particle Testing;

- ASME BPVC Seção V, Artigo 7 – Requisitos para ensaios em componentes de caldeiras e vasos de pressão.

5. Vantagens e Limitações

Vantagens:

- Alta sensibilidade à detecção de trincas superficiais;

- Aplicável a peças com geometria complexa;

- Resultado imediato;

- Custo relativamente baixo.

Limitações:

- Aplicável apenas a materiais ferromagnéticos;

- Necessidade de limpeza prévia e posterior;

- Dependência da orientação do campo magnético em relação à descontinuidade;

- Resultados subjetivos quando a interpretação é visual.

A inspeção por partículas magnéticas continua sendo uma técnica indispensável nos programas de garantia de qualidade e controle de integridade estrutural em diversos setores industriais. Sua correta aplicação, conforme os requisitos normativos, é essencial para a confiabilidade dos resultados. O domínio dos parâmetros técnicos, o treinamento dos inspetores e a manutenção adequada dos equipamentos são fatores críticos para assegurar a eficácia do ensaio.