Supermagna WD 55: O Melhor da Inspeção por Partículas Magnéticas em Alta Temperatura

A inspeção por partículas magnéticas é uma das técnicas mais eficazes para detectar descontinuidades em materiais ferromagnéticos, desempenhando um papel essencial em setores onde a integridade estrutural é crucial. No entanto, uma limitação comum no mercado é a sensibilidade dos produtos tradicionais às altas temperaturas. Grande parte das partículas coloridas disponíveis, como amarelas, vermelhas ou cinzas, sofre alteração de cor e degradação do desempenho quando exposta a temperaturas superiores a 180 °C, restringindo seu uso em ambientes industriais severos, como fundições, refinarias e usinas termoelétricas.

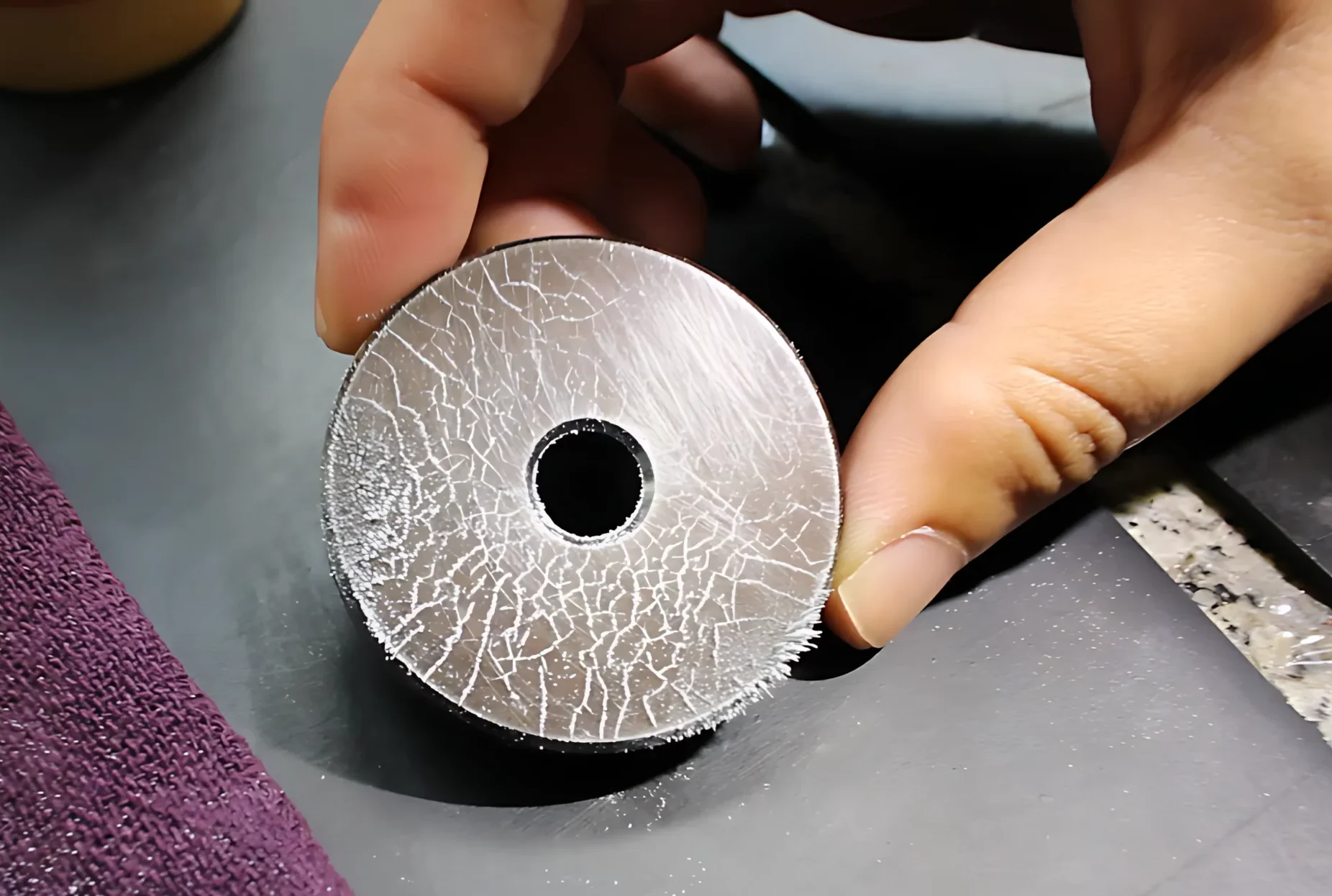

Para superar esse desafio, a Metal-Chek desenvolveu a Supermagna WD 55, uma partícula magnética via seca branca, projetada originalmente para atender às exigências do setor nuclear e expandir os limites da inspeção em condições extremas. O resultado foi um produto único no mercado: um pó magnético branco de alta estabilidade térmica, pronto para uso sob luz visível e capaz de resistir a temperaturas de até 400 °C sem perda de desempenho.

Alta Sensibilidade e Estabilidade para Inspeções Precisas

A Supermagna WD 55 possui partículas com tamanho médio de 80 µm, garantindo ótima estabilidade dimensional e excelente acúmulo magnético. Sua alta sensibilidade permite atingir no mínimo 8 linhas no anel SAE AS5282, assegurando que os ensaios sejam precisos e confiáveis. Além disso, por ser não inflamável, proporciona maior segurança nas inspeções realizadas em ambientes de risco.

A escolha da cor branca foi estratégica: entre todas as opções, o branco oferece o melhor contraste sob luz visível, possibilitando que as indicações magnéticas sejam bem definidas mesmo em superfícies escurecidas pelo processo térmico ou oxidadas. Esse diferencial é crucial em aplicações industriais de alta exigência, onde a visibilidade das indicações pode determinar a qualidade da inspeção.

Aplicações em Ambientes de Alta Temperatura

Enquanto a Supermagna YD 404, uma partícula amarela via seca amplamente utilizada, é recomendada para temperaturas de até 180 °C, a WD 55 foi desenvolvida especificamente para inspeções que exigem resistência térmica superior. Isso faz dela a escolha ideal para ensaios em ambientes onde o resfriamento da peça não é viável ou desejado.

Entre as principais aplicações da WD 55, destacam-se:

- Indústrias de fundição e siderurgia, onde a inspeção ocorre logo após processos de laminação ou forjamento.

- Refinarias e petroquímicas, que realizam inspeções durante shutdowns, necessitando soluções confiáveis em janelas de tempo reduzidas

- Fábricas de componentes ferroviários e eixos industriais, onde peças são avaliadas ainda quentes.

- Turbinas e caldeiras em usinas termoelétricas e ciclos combinados, onde a inspeção a quente evita paradas longas e custosas.

Conformidade com Normas Técnicas e Avanço Tecnológico

A introdução da WD 55 no mercado nacional representa uma inovação genuinamente brasileira, alinhada às normas técnicas mais exigentes, como ASTM E3024, ASME SE-709, AMS 3040 e PETROBRAS N-1598. Sua chegada não apenas amplia o campo de aplicação da técnica de ensaio por partículas magnéticas, mas também oferece mais segurança e confiabilidade em condições de inspeção críticas.

Com resistência térmica excepcional, alta sensibilidade e contraste visual superior, a Supermagna WD 55 revoluciona a inspeção por partículas magnéticas, permitindo que profissionais de Ensaios Não Destrutivos (END) realizem testes com máxima definição de defeitos e excelente repetibilidade, mesmo sob temperaturas extremas.

A Metal-Chek do Brasil se coloca à disposição para fornecer informações técnicas detalhadas, orientações práticas de uso e amostras do produto para engenheiros, inspetores e especialistas que buscam a melhor solução para inspeção magnética em alta temperatura.

Solicite uma amostra e descubra o futuro da inspeção industrial!