Os Ensaios Não Destrutivos (END) são métodos de inspeção amplamente utilizados para avaliar a integridade e a qualidade de materiais e estruturas sem alterá-los fisicamente. Esses ensaios são fundamentais em diversas áreas da engenharia, como construção civil, aeronáutica, petroquímica e automotiva, garantindo a segurança e a durabilidade dos componentes.

O Surgimento dos Ensaios Não Destrutivos

A história dos END remonta ao início do século XX, quando os engenheiros começaram a buscar métodos que permitissem avaliar a qualidade de materiais e componentes sem precisar destruí-los. Entre os primeiros desenvolvimentos, destaca-se a radiografia industrial (usando raios-X), que foi introduzida como uma técnica de inspeção na década de 1920. Esse método revolucionou a forma de detectar falhas internas em materiais metálicos, especialmente em componentes críticos, como os usados em aeronaves e na indústria ferroviária.

Outras técnicas, como ultrassom e correntes parasitas, começaram a ser desenvolvidas na década de 1940, principalmente durante a Segunda Guerra Mundial, quando havia uma demanda urgente por métodos rápidos e eficientes para garantir a integridade das peças usadas em equipamentos militares.

Principais Datas e Contribuições

- 1920 – Surgimento da Radiografia Industrial

A radiografia industrial, um dos primeiros métodos de Ensaios Não Destrutivos, começou a ser usada na década de 1920. Durante a Primeira Guerra Mundial, os engenheiros começaram a perceber a necessidade de inspecionar componentes críticos, como as partes internas de motores e peças de aeronaves. A utilização de raios-X para esse fim foi um marco importante.

2. 1930 – Primeiros Trabalhos em Ultrassom

Durante a década de 1930, pesquisadores começaram a explorar o uso de ultrassom para detectar falhas em materiais. No entanto, foi só na década de 1940 que o ultrassom se consolidou como uma técnica importante em END, especialmente durante a Segunda Guerra Mundial, quando foi utilizado para testar a integridade de metais e outros materiais em aviões e submarinos.

3. 1940 – A Contribuição de Karl D. Langenbeck (EUA)

Karl D. Langenbeck, engenheiro dos Estados Unidos, é frequentemente creditado como um dos pioneiros no desenvolvimento da tecnologia de ultrassom aplicada aos Ensaios Não Destrutivos. Ele foi um dos primeiros a usar ondas ultrassônicas para detectar falhas em materiais metálicos.

4. 1940 – Correntes Parasitas (Eddy Currents)

O método das correntes parasitas (ou eddy currents) começou a ser explorado durante os anos 1940, inicialmente aplicado à detecção de falhas superficiais em metais condutores. O físico William B. Shockley, mais conhecido por sua contribuição ao desenvolvimento do transistor, também fez contribuições indiretas no campo das correntes parasitas, com base na teoria da indução eletromagnética.

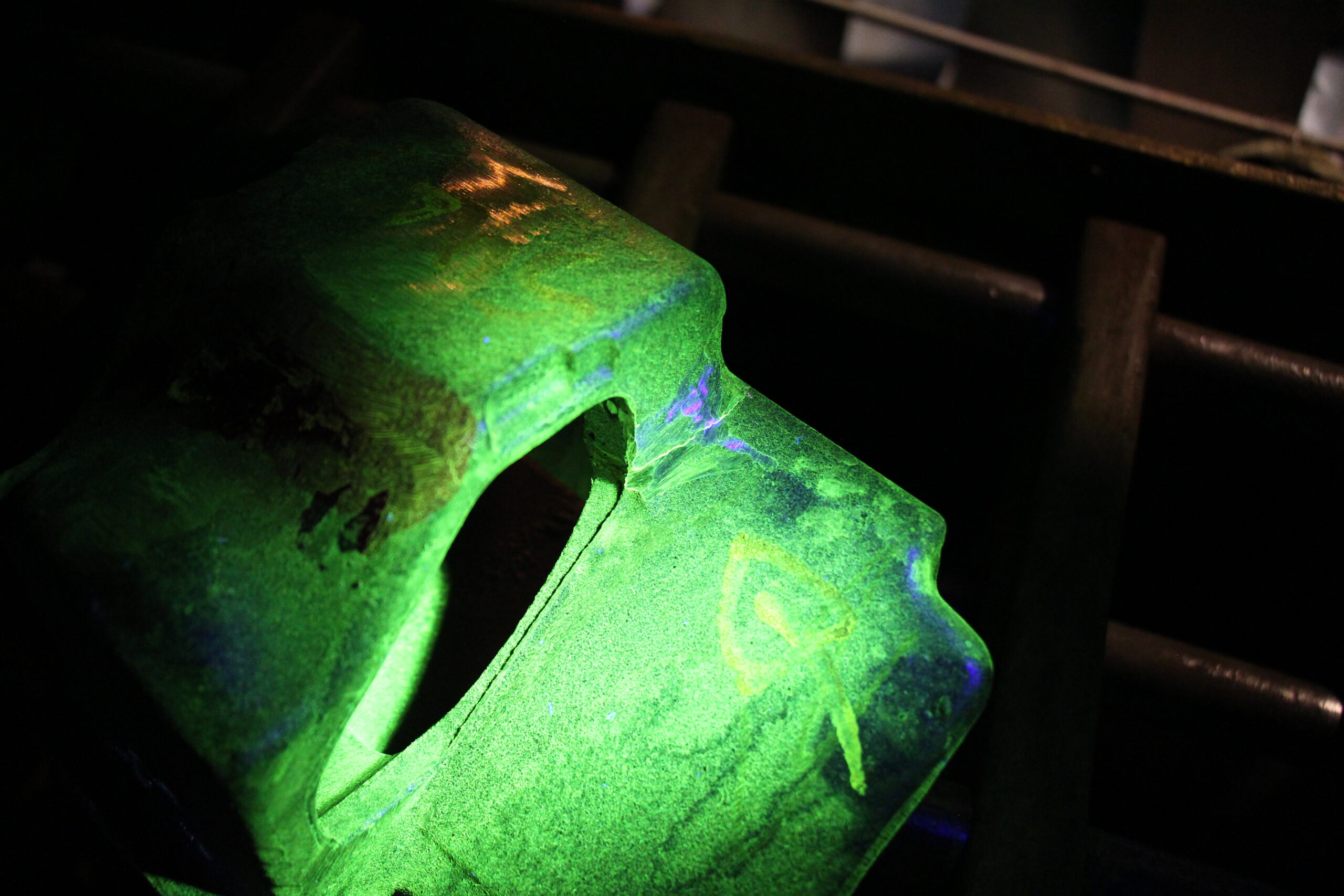

5. 1950 – Aplicação Comercial da Fluorescência em Líquido Penetrante

A técnica de líquido penetrante, utilizada para detectar falhas superficiais, começou a ser amplamente aplicada na década de 1950. A adição de fluorescência ao corante usado (introduzido por pesquisadores da General Electric) tornou a técnica mais sensível, permitindo a visualização de falhas mais finas.

6. 1970 – A Norma Internacional ISO 9712

Nos anos 70, a crescente importância dos END para a indústria global levou à criação da ISO 9712, uma norma internacional para a certificação de técnicos em END. Esta norma estabeleceu os critérios para os diferentes níveis de qualificação, ajudando a padronizar a formação de profissionais da área.

7. 1980 – Avanços Tecnológicos no Uso de Raios X e Raios Gamma

Durante a década de 1980, a aplicação de raios gamma se expandiu, especialmente em inspeções de grandes estruturas metálicas, como plataformas de petróleo e gás e estruturas de construção civil. O aprimoramento das câmaras e detectores permitiu o aumento da precisão e a redução dos riscos associados ao uso de radiação.

8. 1990 – Desenvolvimento de Técnicas Computacionais e de Processamento de Imagens

Nos anos 90, com a popularização da informática, surgiram avanços significativos na reconstrução de imagens em END, principalmente na radiografia digital e na aplicação de softwares de análise para interpretar dados de ensaios. Esses avanços possibilitaram uma inspeção mais detalhada e eficiente de materiais e componentes complexos.

A evolução dos END, desde os primeiros métodos rudimentares até as tecnologias avançadas utilizadas atualmente, reflete não apenas os avanços na ciência dos materiais, mas também o aumento das exigências industriais por processos mais seguros, rápidos e precisos. Este artigo tem como objetivo explorar a origem dos Ensaios Não Destrutivos, suas principais técnicas e suas aplicações práticas, proporcionando uma visão geral.

Principais Técnicas de Ensaios Não Destrutivos

As técnicas de END mais comuns incluem:

- Radiografia (Raios-X e Raios Gamma): Utiliza radiação para detectar falhas internas, como trincas e vazios. É particularmente útil para a inspeção de soldas e materiais densos.

- Ultrassom: Envolve o envio de ondas acústicas de alta frequência para o material e a medição do tempo que essas ondas levam para voltar. Permite a detecção de falhas internas e é muito preciso para medições de espessura e localização de defeitos.

- Partículas Magnéticas: Técnica indicada para materiais ferromagnéticos. Consiste na aplicação de partículas finas sobre a superfície do material, que se agruparão nas regiões onde há falhas superficiais ou sub-superficiais.

- Correntes parasitas (ou Eddy Currents): Baseada no princípio de indução eletromagnética, essa técnica é utilizada principalmente para a detecção de falhas superficiais em materiais condutores.

- Dye Penetrant (Penetrante Líquido): Consiste na aplicação de um corante em materiais não porosos. Após a penetração do corante nas falhas superficiais, é possível visualizar a presença de defeitos através da remoção do excesso de corante e aplicação de um revelador.

Cada técnica tem suas vantagens e limitações, e a escolha do método adequado depende do tipo de material, da geometria da peça, do tipo de defeito procurado e das condições ambientais.

Aplicações na Indústria e Importância dos END

Os Ensaios Não Destrutivos desempenham um papel crucial em diversas indústrias. Alguns exemplos de suas aplicações incluem:

- Aeronáutica: A segurança no setor aéreo depende de uma manutenção rigorosa e de testes não destrutivos para detectar falhas estruturais em fuselagens e componentes críticos das aeronaves.

- Construção Civil: Ensaios como a ultrassonografia são utilizados para avaliar a qualidade do concreto e para identificar trincas em grandes estruturas, como pontes e edifícios.

- Petróleo e Gás: A inspeção de tubos e equipamentos em plataformas de petróleo é essencial para prevenir falhas que possam resultar em vazamentos ou acidentes graves.

- Automotiva: Os END são usados para garantir a qualidade de peças críticas, como eixos, motores e sistemas de suspensão, aumentando a segurança dos veículos.

Esses métodos não apenas garantem a qualidade dos materiais, mas também ajudam a aumentar a vida útil dos equipamentos, minimizando custos com manutenções inesperadas e evitando falhas catastróficas.

Os Ensaios Não Destrutivos são ferramentas essenciais na engenharia moderna, permitindo a avaliação de materiais e componentes de forma segura e sem comprometê-los. Desde o seu surgimento no início do século XX, essas técnicas evoluíram e se tornaram indispensáveis em diversos setores industriais. A capacitação dos profissionais é um aspecto chave para garantir a eficácia dos END, o que torna a formação e o treinamento contínuo aspectos fundamentais para a manutenção de padrões elevados de segurança e qualidade.

A contínua evolução das tecnologias de END oferece novas possibilidades para o futuro, permitindo que a engenharia e áreas correlatas, continuem a alcançar patamares mais elevados de precisão e confiabilidade na avaliação de materiais e estruturas.